Szintetikus kaucsuk és polietilén szigetelőanyagok

Az épületgépészeti szigetelőanyagok felhasználhatósága nagyban függ attól, hogyan, milyen módszerekkel készítették azokat.

Az épületgépészeti szigetelőanyagok felhasználhatósága nagyban függ attól, hogyan, milyen módszerekkel készítették azokat. Noha manapság a nagy gyártók módszerei közt nincs akkora különbség, érdemes röviden belemennünk a témába.

Szintetikus kaucsuk

Az előállítás első fázisa az alapanyagok feldolgozása. Miből készül a modern szigetelőanyag? Vajszínű szintetikus kaucsuk tömböket, minimalizált PVC-t, ásványi töltőanyagokat (alumíniumoxid, színezőanyag, hőállóságot fokozó, habosító, és a gyár saját fejlesztésű granulátumai) kevernek össze. A 38-40-féle alapanyag aránya és keveréke speciális, titkos receptura alapján áll össze. Az előkeverő üzemben zúzógép dolgozik, majd az összeolvasztás után a szárítás következik. Ebben a fázisban az anyag cca. 10 mm vastag, kemény, fekete lap formában van, amely a készítendő lap vagy héj tulajdonságait hordozza, páradiffúziós értéket és UV-ellenállóságot is szabályozó, igénycentrikus félkész termék. Színe bármilyen lehet, de a piac a fekete, zöld, szürke színeket szokta meg és igényli. Munkafázisonként, azaz eddig háromszor ellenőrizték az anyagot. A vizsgálat tárgya a kémiai és fizikai (pl. nyúlás) jellemzők szavatolása.

A fekete lapokat görgős asztalon beadagolják az extruderekbe, amely megolvasztja, és több fúvókán át önti ki az anyagot magából. A csőhéj itt már megfelelő belső átmérővel bír, de még kemény, hiszen a falvastagság-beállítás, habosítás még hátra van. A csőhéj-anyag a 25-30 m hosszú elektromos kemencében habosodik a háromszorosára (1. kép), ezért nagyon fontos a segédanyagok pontos kimérése. Érdekes dolog, hogy nagyobb térfogatú anyag jön ki a kemencéből, mint ami bement, és a sebessége is eltérő. A zárt sejtstruktúrájú szigetelőanyag celláiban C2O és nitrogéngáz található, ami fokozza hőszigetelési értékét. Hűtésként vizes fürdőn halad át a kész csőhéj illetve a lap, majd a szárítás következik. Gördülő kerék alatt áthaladva nyomtatják rá a fontosabb adatokat. A feliratozás tartalmazza az anyag márkáját és típusát, átmérőjét, falvastagságát és a gyártó műszak adatait. Utolsóelőtti fázis a darabolás, itt 2 méteres szálakra vagy „végtelenített" típusú csőhéj esetén a szükséges hosszra vágják a szigetelőanyagot. 24 órás pihentetés következik, majd az utolsó műszaki ellenőrzés, amelyet külsős laboratórium is elvégezhet.

Öntapadós lapok, szalagok vagy alumínium fóliával történő kasírozás esetén a két tekercset összehengerlik. Színes vagy színes és UV-álló héjaknál a festés szálankénti felületképzéssel történik, lemezek esetén a teljes felületet befújják a megfelelő festékkel.

Polietilén szigetelőanyagok

Az épületgépészetben, klíma- és hideg vizes rendszereknél zárt cellás szigetelő anyagokat használnak, mert az igényelt hőátbocsátási tényező (λ) és páradiffúziós ellenállás (µ) értékei csak így garantálhatók. A nyitott cellás szerkezet a vizet is szívja, míg a zárt cellákban levő gázok fokozzák a szigetelési hatásfokot. Nagyon fontos előírás a B1-s tűzvédelmi besorolás, ami az égve nem csepegést, önoltó tulajdonságot, mérgesgáz-termelődést (pl. halogének) is meghatározza. Az ilyen csőhéj színe jellemzően szürke. Egyes üzemek zöldesszürkére színezik a nem B1-s csőhéjukat, és ekképp megtéveszthetik a járatlan vásárlót.

Az érkezett alapanyaghoz hozzákeverik a gyárt saját fejlesztésű adalékait és habosító keveréket. Az extruderben megolvad a granulátum, és az adalékanyagok miatt habosodik. A habosodás mértéke határozza meg az anyagban a sejtstruktúrák nagyságát, egyenletes elosztását, ezért a keverési arányokra a számítógépvezérlésű automatika felügyel. A gyártás optimális esetben 100%-ban HFCKW- és HFKW-mentes, ózont nem károsító technológiával történik. A térfogatnövekedés miatt a fúvókán átpréselődő anyag fokozatosan hűl, közben elnyeri a kívánt belső átmérőt és a megfelelő falvastagságot. Kerék formájú bélyegzőgép látja el a héjat az összes műszaki adattal. Nyomtatva van a gyártmány, átmérő a falvastagsággal, a gyártó műszak adatai.

Ezután a szeletelés következik. Az előírások miatt a csőhéjat pihentetik, ilyenkor nyeri el a végleges, két méteres hosszát.

Van olyan termelőüzem is, ahol nincsen extruder, csak hengermű, és az itt készült táblákból alakítják ki a csőhéjat. A táblák vastagsága lesz a csőhéj falvastagsága. A lapokat csíkokra vágják, amelyek szélessége megfelel a kialakítandó csőhéj külső átmérőjének. A csíkokat egy tölcsér alakú formázóba juttatja a futószalag, ahol az élét felmelegítik és összenyomják, összehegesztik. Kettőször munkálják meg ugyanazt az anyagot, ami árnövekedéssel jár. Minél több égésgátló segédanyagot tartalmaz a csőhéj, annál nehezebben heged össze. A szerelők kifogásolják a nem teljesen kör keresztmetszetet, a hegesztés közelében levő előhasítást. Költségvetés-szerkesztő programoknál találkozhattunk forró levegővel történő hegesztéses kiírással. A probléma oka az, hogy az előhasítás nagyon közel van a gyári varrathoz, emiatt az átmelegszik és elenged, a mi varratunk meg nem heged össze az égésgátló adalék miatt. Végső kétségbeeséskor az anyagot túlhevítjük, hátha akkor összeheged, de az emlékszik a lapformára, és kisimulni vágyik. Ezért terjedt el jobban az extrudált csőhéj, klipsszel vagy ragasztással rögzítve. A csőhéjak minőségének ellenőrzése történhet egy egyszerű módszerrel is. Két ujjunk közé fogva a falvastagságot össze kell nyomni azt. A recsegő-ropogó hang a zárt sejtstruktúra összetöredezésére utal, továbbá ha az anyag nem rugózik vissza az eredeti falvastagságára, ebben az esetben keressünk másik beszállított.

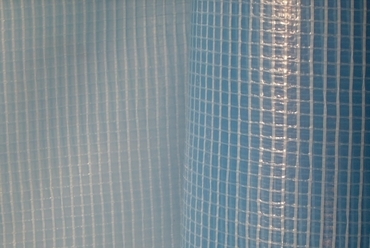

A védőcsőhéjat kétféleképp gyártják. A héjon levő színes nylonfólia kasírozás védi a polietilént a betonba ágyazás, illetve a falba süllyesztés esetén a lúgos kémhatások ellen. Az első módszer a csőhéj extruderen való másodszori átvezetése, amikor is a granulátumból megolvasztott színes nylon alapanyaggal bevonják a csőhéjat. A másik eljárás a nylonfólia forró levegővel való ráolvasztása.

Szabó Péter

Forrás: www.vgf.hu